Kobato is gespecialiseerd in het verwerken van polyurethaan voor slijtvaste toepassingen. Polyurethaan wordt in veel industriële producten toegepast vanwege de zeer taaie eigenschappen. Gecoate stalen buizen of bakken kunnen zo veel langer meegaan dan zonder de polyurethaan afwerking.

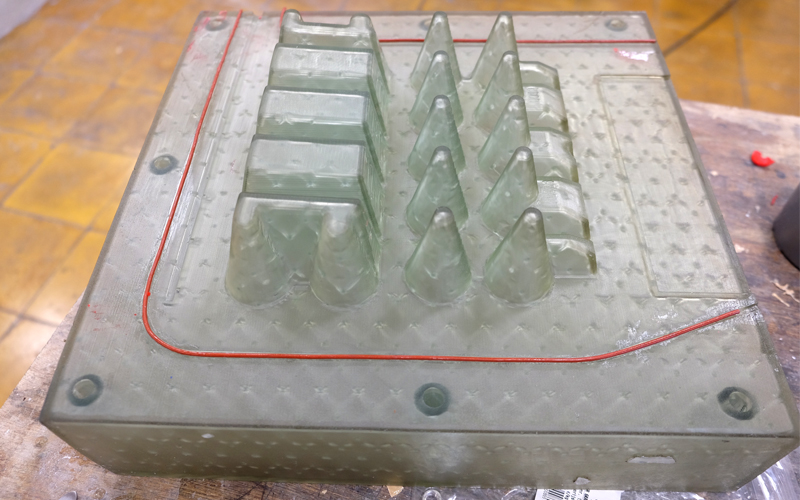

Als een product voorzien moet worden van een slijtlaag van bijvoorbeeld 3mm, dan is een tegenmal nodig, zodat een gecontroleerde laagdikte van polyurethaan gegoten kan worden. Deze tegenmal moet dus precies dezelfde vorm hebben als het doelproduct, maar met de gewenst laagdikte als offset. De huidige standaard manier is om deze tegenmal uit aluminium te frezen. Dit is echter duur, levert zware mallen en is eigenlijk alleen goed mogelijk voor redelijk eenvoudige geometrie.

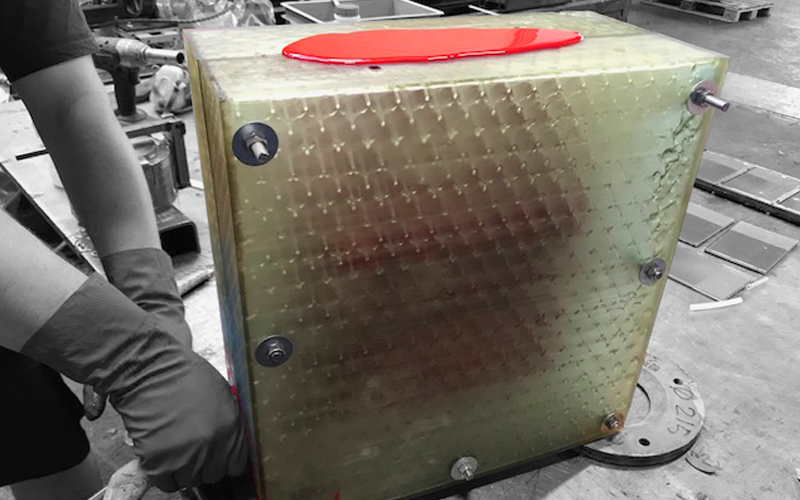

Samen met eigenaar en engineer Bart Rouwers van Kobato, heeft Fiberneering een oplossing voor praktische en betaalbare mallen voor complexe vormen bedacht: door slim gebruik te maken van met de FRP3D techniek geprinte mallen. Hierbij blijft de buitengeometrie van de mal hetzelfde, echter door te 3D printen met FRP-3D is het vele malen goedkoper om deze te produceren. De mal is geproduceerd met de Standard Blue X10 hars. Doordat FRP-3D een licht materiaal is (de dichtheid is slechts 1150 kg/m3) en er niet massief geprint wordt, zijn de mallen tot wel 20 keer lichter dan een aluminium mal. Dit geeft grote voordelen in de handling van de producten.

“Voorheen lieten wij voor een dergelijke gietmal (afbeelding) een aluminium matrijs frezen, kosten zo’n 12,000 euro en zo’n 175 kg zwaar. Deze werd vervolgens door een transportbedrijf afgeleverd. Het lossen wordt dan gedaan met een heftruck althans, als Lambert de heftruck kon missen. Ook het interntransport moet dan ook met behulp van hefapparatuur worden gedaan voor de verschillende stappen door de werkplaats (voorbereiding, gieten, lossen, schoonmaken, etc.) Vooral dit interne transport van deze loodzware mallen levert vertraging op.

Nu, komt de postbode met een zelfde mal, gewicht zo’n 5kg, die zeker zo’n 200 gietingen mee gaat. Onno loopt simpelweg met de mal langs alle stadia van het gietproces. Het scheelt een hoop kosten en doorlooptijd”. – Bart Rouwers, Kobato BV.

De mallen van Fiberneering worden momenteel vooral toegepast voor kleine oplagen (tot circa 300 gietingen), maar bij goed lossende vormen is het mogelijk om een groter aantal lossingen te realiseren.

Meer weten?

We komen graag in contact om te bepalen hoe ons 3D print proces ingezet kan worden voor uw applicatie!

0 Comments